热点资讯

其他资讯

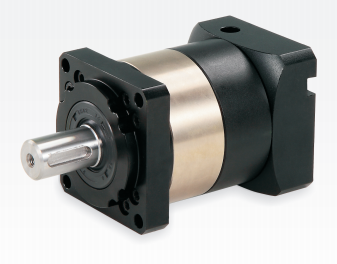

烟台零售新机电轮轴式PLE080-L3-100-S2-P2一段式行星减速器

文章来源:ymcdkj

发布时间:2024-04-28 13:31:30

S2-P2一段式行星减速器

PCVD法沉积温度低,膜基结合力及工艺绕镀性均较PVD法有较大,但与扩散法相比,膜基结合力仍有较大差距,此外由于PCVD法仍为等离子体成膜,虽然绕镀性较PVD法有所改善,但无法消除。由扩散法金属碳化物覆层技术形成的金属碳化物覆层,与基体形成冶金结合,具有PVPCVD无法比拟的膜基结合力,因此该技术真正能够发挥超硬膜层的性能优势,此外,该技术不存在绕镀性问题,后续基体硬化方便,并可多次重复,使该技术的适用性更为广泛。

烟台零新机电:轮轴式PLE080-L3-100-S2-P2一段式行星减速器

行星齿轮减速机工作原理:

1)齿圈固定,太阳轮主动,行星架被动。 此种组合为降速传动,通常传动比一般为2.5~5,转向相同。

2)齿圈固定,行星架主动,太阳轮被动。此种组合为升速传动,传动比一般为0.2~0.4,转向相同。

3)太阳轮固定,齿圈主动,行星架被动。此种组合为降速传动,传动比一般为1.25~1.67,转向相同。

4)太阳轮固定,行星架主动,齿圈被动。此种组合为升速传动,传动比一般为0.6~0.8,转向相同。

5)行星架固定,太阳轮主动,齿圈被动。传动比一般为1.5~4,转向相反。

6)行星架固定,齿圈主动,太阳轮被动。此种组合 相反。

7)把三元件中任意两元件结合为一体的情况:当把行星架和齿圈结合为一体作为主动件,太阳轮为被动件或者把太阳轮和行星架结合为一体作为主动件,齿圈作为被动件的运动情况。行星齿轮间没有相对运动,作为一个整体运转,传动比为1,转向相同。汽车上常用此种组合方式组成直接档。

8)三元件中任一元件为主动,其余的两元件自由:从分析中可知,其余两元件无确定的转速输出。

电机方面:

伺服电机的材料、结构和技术要远远高于变频器驱动的交流电机(通常交流电机或恒力矩、恒功率等各类变频电机),也就是说当驱动器输出电流、电压、频率改变很快的电源时,伺服电机就能依据电源改变发生呼应的动作改变,响应特性和抗过载才能远远高于变频器驱动的交流电机,电机方面的区别也是两者功能不一样的根本。就是说不是变频输出不了改变那么快的电源信号,而是电机自身就反应不了,所以在变频的内部算法设定时为了维护电机了相应的过载设定。当然即便不设定变频器的输出能力仍是有限的,有些功能的变频器就可以直接驱动伺服电机。

伺服驱动器方面:

伺服驱动器在展了变频技能的前提下,在驱动器内部的电流环,速度环和方位环(变频器没有该环)都进行了比通常变频更准确的操控技能和算法运算,在功能上也比传统的伺服强大许多,主要的一点能够进行准确的方位操控。经过上位操控器发送的脉冲序列来操控速度和方位(当然也有些伺服内部集成了操控单元或经过总线通讯的方法直接将方位和速度等参数设定在驱动器里),驱动器内部的算法和更快更准确的计算以及性能更优良的电子器件使之更优越于变频器。

通用减速器的选型包括提出原始条件、选择类型、确定规格等步骤。

相比之下,类型选择比较简单,而准确减速器的工况条件,掌握减速器的设计、和使用特点是通用减速器正确合理选择规格的关键。

规格选择要满足强度、热平衡、轴伸部位承受径向载荷等条件。

1.按机械功率或转矩选择规格(强度校核)

通用减速器和专用减速器设计选型方法的不同在于,前者适用于各个行业,但减速只能按一种特定的工况条件设计,故选用时用户需根据各自的要求考虑不同的修正系数,工厂应该按实际选用的电动机功率(不是减速器的额定功率)打铭牌;后者按用户的专用条件设计,该考虑的系数,设计时一般已作考虑,选用时只要满足使用功率小于等于减速器的额定功率即可,方法相对简单。

通用减速器的额定功率一般是按使用(工况)系数KA=1(电动机或汽轮机为原动机,工作机载荷平稳,每天工作3~10h,每小时启动次数≤5次,允许启动转矩为工作转矩的2倍),接触强度安全系数SH≈1、单对齿轮的失效概率≈1%,等条件计算确定的。

所选减速器的额定功率应满足

PC=P2KAKSKR≤PN

式中PC———计算功率(KW);

PN———减速器的额定功率(KW);

P2———工作机功率(KW);

KA———使用系数,考虑使用工况的影响;

KS———启动系数,考虑启动次数的影响;

KR———可靠度系数,考虑不同可靠度要求。

r>

金属供给量的分配比例,主要是由模具设计师和来确定的。当模具出来之后,金属的分配比例就基本固定了。设计人员必须力求合理分配。如果分配不合理,导致型材各部分流速不均匀,给修模带来一定困难,严重时甚至无法修模。就多数模具而言,虽然金属分配量已经确定,但金属与模具之间的摩擦阻力是可以改变的,从而达到调整金属流速的目的。金属与模具之间的摩擦力由三个部分组成:金属与模面的接触摩擦力、模孔工作带之间的接触摩擦力、金属与金属之间相对运动的摩擦力。